イチゴの選果・パック詰めロボットはどこまで人の代わりができるか

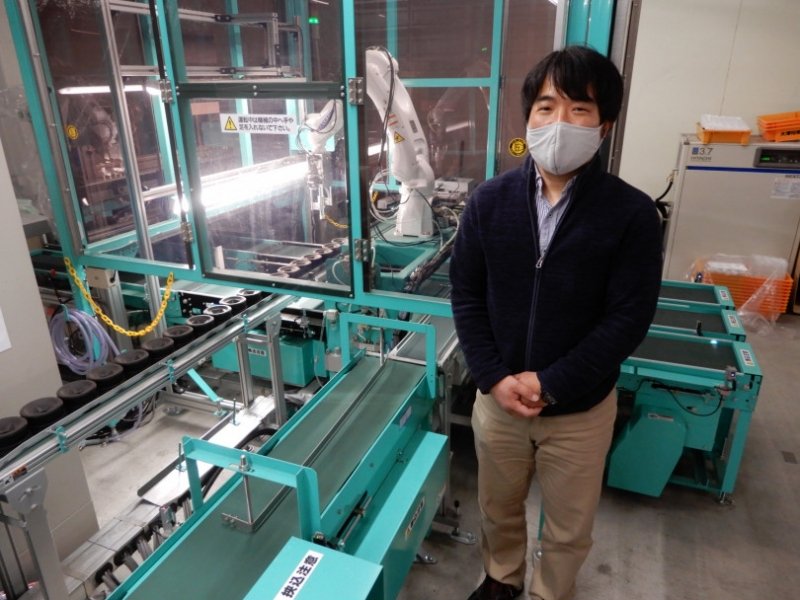

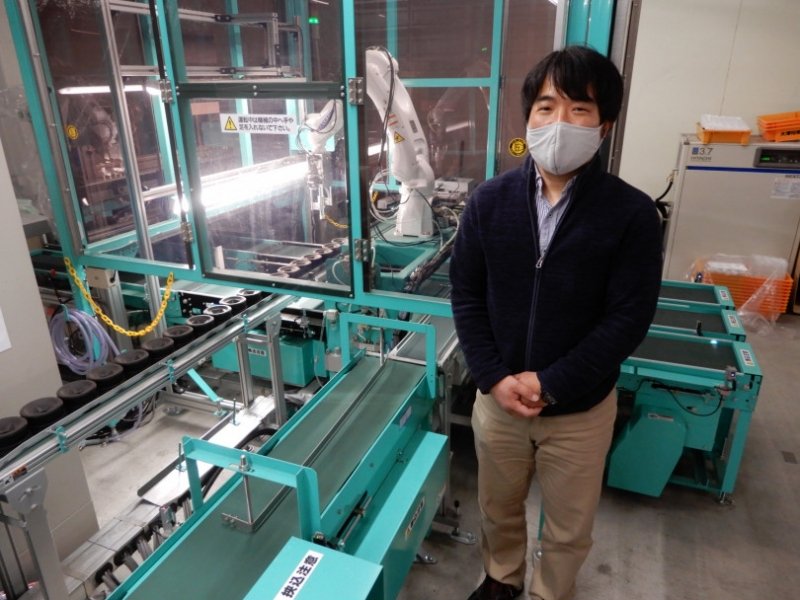

イチゴの選果をするロボットアームがJA阿蘇(熊本)で実証試験として稼働し、メディアでは初めて見学する機会を得た。

容器に不ぞろいに載ったイチゴの位置と向きを判別して1粒ずつ吸い上げ、重さを計って最大8階級に仕分ける。パッキングセンターでの選果とパック詰めをする作業時間を3割ほど減らすことを目指している。

水田地帯の一角にあるJA阿蘇の中部野菜センター。建物内では、管内の農家が出荷してきたイチゴの選果とパック詰めに、大勢の女性が黙々と手を動かしていた。その向こうで人と競うように孤独に働くのは1台のロボットアーム。

「1粒の選果にかかる時間を4秒以内にしたい」

秋田県立大学生物資源科学部 山本聡史准教授(農業機械学)

秋田県立大学生物資源科学部 山本聡史准教授(農業機械学)

開発に携わる秋田県立大学生物資源科学部の山本聡史准教授(農業機械学)はこう強調した。人だと5秒かかるという。後ほど述べるように、選果だけではなくパック詰めまでロボットアームに任せることも想定している。

主産地ではイチゴの選果とパック詰めは個々の農家がこなすことが一般的だ。その負担の大きさから後継者が嫌がり、品目の転換や廃業する事態が生じている。

そのため、九州地方では主にJAが選果とパック詰めの作業を一元的に請け負うパッキングセンターの整備が進んでいる。

JA阿蘇もまたパッキングセンターを稼働させている。施設を運営するうえで懸念するのは「雇用労働力の確保」だ。人口が減少していく中、地域の住民の労働力だけでは厳しいものがある。そこで外国人技能実習生も働いているものの、コロナ禍ということもあって彼ら彼女らが継続的に来てくれる保証もない。

こうした課題を解決する手段の一つがロボットアームだ。まずはその作業の流れを押さえたい。

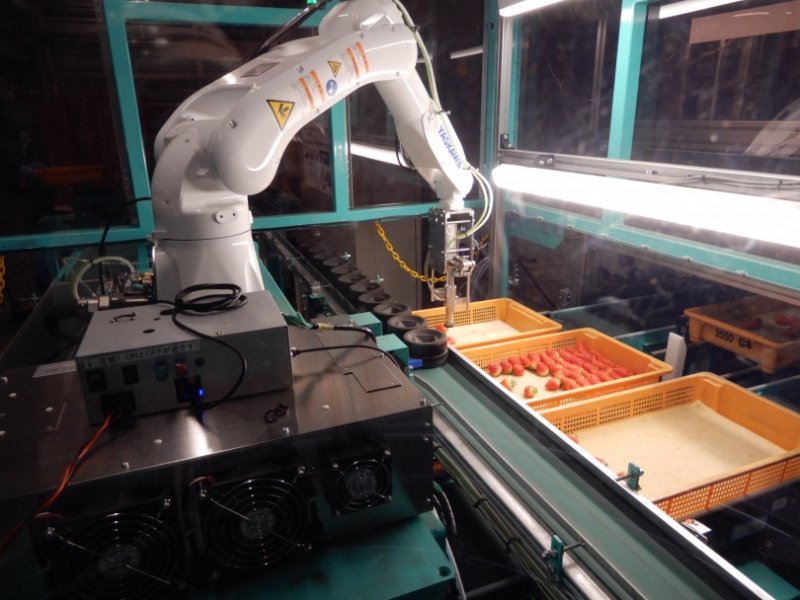

最初に収穫物を入れた容器をコンベアーに置く。容器はロボットアームの元に自動的に送られる。

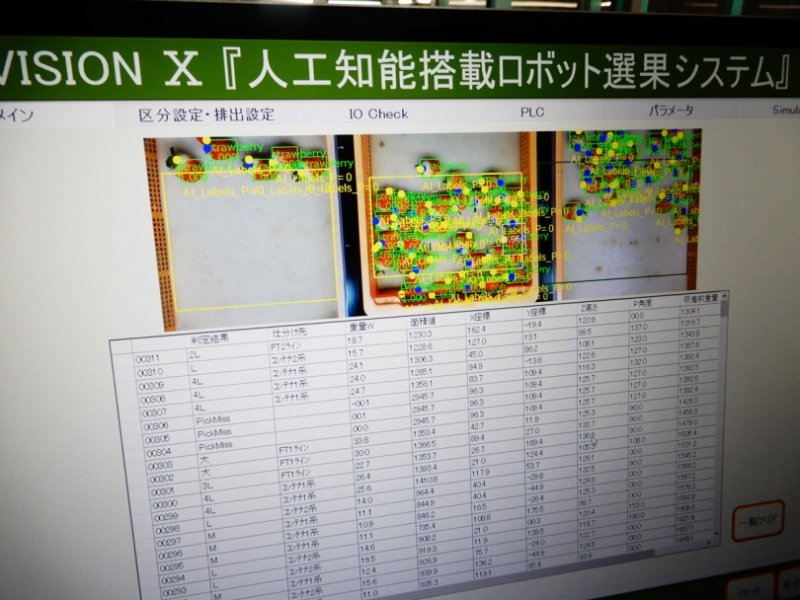

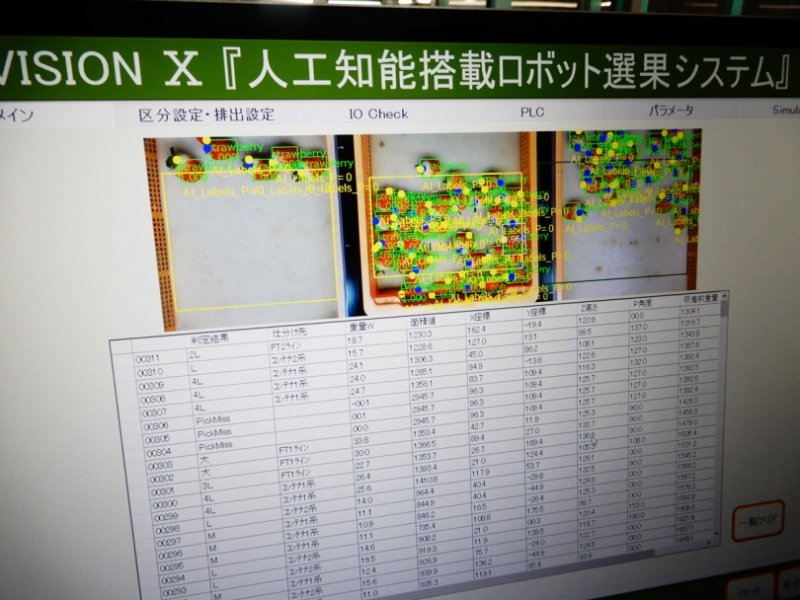

ロボットアームを構成するのは腕の部分とその先端にあるイチゴを吸着する部分、それから3次元センサーの三つだ。3次元センサーによって容器を撮影し、人工知能(AI)によって一粒ずつの位置と向きを把握する。

AIで果実の位置や向きを把握する

AIで果実の位置や向きを把握する

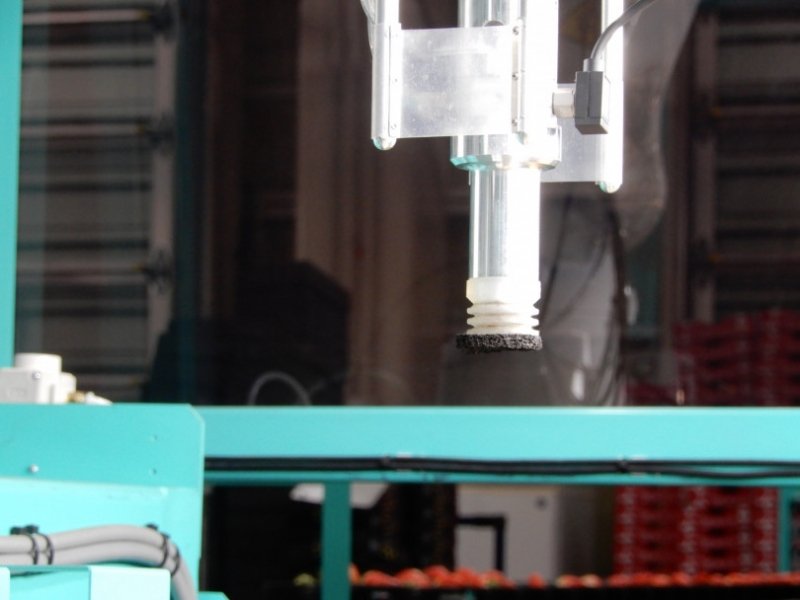

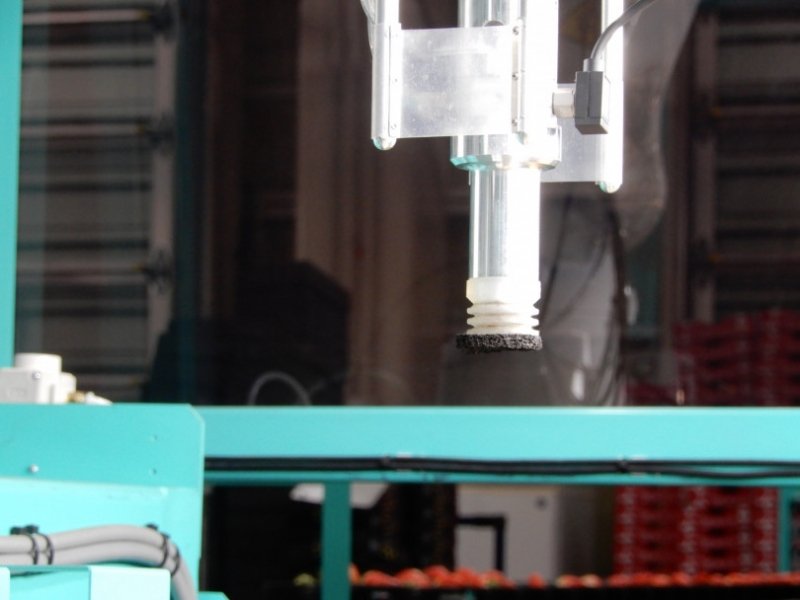

すると腕が果実の真上に向かい、その先端から筒状の物体を果実に向けて伸ばす。その先端からイチゴを吸着する。同時に落下しないようシリコン製の板で両側から挟み込む。

果実を吸着する部分

果実を吸着する部分

そのまま重量別に区分けされた4つのレーンに運んでいき、3cmほどの高さから別の容器に落とす。この容器の底には緩衝材を敷いている。

果実を指のようにつまむのではなく、吸着する仕組みにしたのは、果実が容器の上で密着した状態で載っていることを踏まえた対処だ。果実が隙間なく塊となった状態のままつかもうとすると、イチゴを傷つけてしまう。

現状、ロボットアームで重量別の容器に仕分けをしたイチゴのパック詰めをするのは人である。人が1粒ずつの重さを確かめる必要がなく、パックには決められた個数を入れるだけでいい。

選果だけではなくパック詰めまでロボットアームに任せることを想定した実証試験もしている。使うのは包装資材メーカー・大石産業(福岡)が開発した容器「ゆりかーご」。鶏卵の容器のようにイチゴを1粒ずつ入れられるほか、衝撃を吸収する構造になっている。実証試験では、ロボットアームが選果した果実をそのままこの容器に入れる経路も構築している。

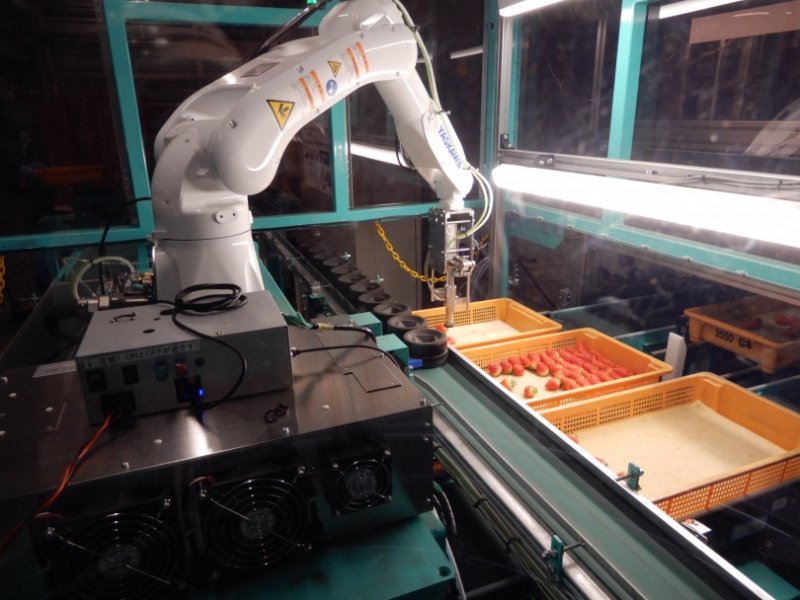

選果を進めるロボットアーム

選果を進めるロボットアーム

筆者が今回の取材でロボットアームの動きを見ていたのは計15分ほど。その間に何度か選果できないことがあった。

その一つは容器に数粒のイチゴが隙間なく塊となっていた時。粒と粒との境界線が不鮮明で、識別できないようだった。農研機構・九州沖縄農業研究センター園芸研究領域の曽根一純さんは「ロボットが果実を認識しやすく、輸送過程における損傷を軽減できる容器の改良も併せて実施している」と語っている。

もう一つの課題は選果する速度。現状は5.8秒かかっている。既述の通り、人だと5秒。特に果実の重量を計測する段に時間がかかっていることから、主にその改善を図る。

開発に携わる選果機メーカーのシブヤ精機株式会社によると、選果する品種は「基本的にはいずれの品種にも適用できるはず。ただ、大粒だったり軟弱だったりする品種は専用に開発しないといけないかもしれない」とのこと。

今回の実証試験は農林水産省「スマート農業技術の開発・実証プロジェクト」(2019~2020年度)に採択された。このほか生産に関するデータの活用と環境制御技術により、慣行栽培と比べて10%の増収、20%の省力化と省エネ化などを目標に掲げている。

JA阿蘇

http://www.jaaso.or.jp/

容器に不ぞろいに載ったイチゴの位置と向きを判別して1粒ずつ吸い上げ、重さを計って最大8階級に仕分ける。パッキングセンターでの選果とパック詰めをする作業時間を3割ほど減らすことを目指している。

目指すは1粒の選果を4秒以内に

水田地帯の一角にあるJA阿蘇の中部野菜センター。建物内では、管内の農家が出荷してきたイチゴの選果とパック詰めに、大勢の女性が黙々と手を動かしていた。その向こうで人と競うように孤独に働くのは1台のロボットアーム。

「1粒の選果にかかる時間を4秒以内にしたい」

秋田県立大学生物資源科学部 山本聡史准教授(農業機械学)

秋田県立大学生物資源科学部 山本聡史准教授(農業機械学)開発に携わる秋田県立大学生物資源科学部の山本聡史准教授(農業機械学)はこう強調した。人だと5秒かかるという。後ほど述べるように、選果だけではなくパック詰めまでロボットアームに任せることも想定している。

作業負担の大きさが規模拡大の壁

主産地ではイチゴの選果とパック詰めは個々の農家がこなすことが一般的だ。その負担の大きさから後継者が嫌がり、品目の転換や廃業する事態が生じている。

そのため、九州地方では主にJAが選果とパック詰めの作業を一元的に請け負うパッキングセンターの整備が進んでいる。

JA阿蘇もまたパッキングセンターを稼働させている。施設を運営するうえで懸念するのは「雇用労働力の確保」だ。人口が減少していく中、地域の住民の労働力だけでは厳しいものがある。そこで外国人技能実習生も働いているものの、コロナ禍ということもあって彼ら彼女らが継続的に来てくれる保証もない。

3次元センサーとAIで果実の位置と向きを把握

こうした課題を解決する手段の一つがロボットアームだ。まずはその作業の流れを押さえたい。

最初に収穫物を入れた容器をコンベアーに置く。容器はロボットアームの元に自動的に送られる。

ロボットアームを構成するのは腕の部分とその先端にあるイチゴを吸着する部分、それから3次元センサーの三つだ。3次元センサーによって容器を撮影し、人工知能(AI)によって一粒ずつの位置と向きを把握する。

AIで果実の位置や向きを把握する

AIで果実の位置や向きを把握するすると腕が果実の真上に向かい、その先端から筒状の物体を果実に向けて伸ばす。その先端からイチゴを吸着する。同時に落下しないようシリコン製の板で両側から挟み込む。

果実を吸着する部分

果実を吸着する部分そのまま重量別に区分けされた4つのレーンに運んでいき、3cmほどの高さから別の容器に落とす。この容器の底には緩衝材を敷いている。

果実を指のようにつまむのではなく、吸着する仕組みにしたのは、果実が容器の上で密着した状態で載っていることを踏まえた対処だ。果実が隙間なく塊となった状態のままつかもうとすると、イチゴを傷つけてしまう。

「ゆりかーご」ならパック詰めまでロボットアームにまかせられる

現状、ロボットアームで重量別の容器に仕分けをしたイチゴのパック詰めをするのは人である。人が1粒ずつの重さを確かめる必要がなく、パックには決められた個数を入れるだけでいい。

選果だけではなくパック詰めまでロボットアームに任せることを想定した実証試験もしている。使うのは包装資材メーカー・大石産業(福岡)が開発した容器「ゆりかーご」。鶏卵の容器のようにイチゴを1粒ずつ入れられるほか、衝撃を吸収する構造になっている。実証試験では、ロボットアームが選果した果実をそのままこの容器に入れる経路も構築している。

課題は塊状態の識別と選果の速度

選果を進めるロボットアーム

選果を進めるロボットアーム筆者が今回の取材でロボットアームの動きを見ていたのは計15分ほど。その間に何度か選果できないことがあった。

その一つは容器に数粒のイチゴが隙間なく塊となっていた時。粒と粒との境界線が不鮮明で、識別できないようだった。農研機構・九州沖縄農業研究センター園芸研究領域の曽根一純さんは「ロボットが果実を認識しやすく、輸送過程における損傷を軽減できる容器の改良も併せて実施している」と語っている。

もう一つの課題は選果する速度。現状は5.8秒かかっている。既述の通り、人だと5秒。特に果実の重量を計測する段に時間がかかっていることから、主にその改善を図る。

開発に携わる選果機メーカーのシブヤ精機株式会社によると、選果する品種は「基本的にはいずれの品種にも適用できるはず。ただ、大粒だったり軟弱だったりする品種は専用に開発しないといけないかもしれない」とのこと。

今回の実証試験は農林水産省「スマート農業技術の開発・実証プロジェクト」(2019~2020年度)に採択された。このほか生産に関するデータの活用と環境制御技術により、慣行栽培と比べて10%の増収、20%の省力化と省エネ化などを目標に掲げている。

JA阿蘇

http://www.jaaso.or.jp/

SHARE