ロボットトラクターによる完全無人農作業に向けた、作業機自動交換の大きな意義

農業における人手不足は、「待ったなし」の状態だ。ロボット農機による軽労化や省人化への期待は大きい。その最高峰の技術が無人自動運転だ。

先駆けとなったのはクボタが2016年に発売したGPS田植機。これが市場ニーズを掘り起こすと各メーカーが追従して、今ではトラクターと田植機で無人自動運転が実現している(2024年春には無人自動運転コンバインがクボタから発売予定)。

一方で、市販機で実現できるのは、有人監視下での無人自動運転(または協調作業)であり、その先、自動運転+遠隔監視による完全無人農作業こそが大きな目標となっている。

この「自動運転ロボット農機+遠隔監視による完全無人農作業」実現に資する研究成果「ロボットトラクタの作業機自動交換技術を開発」が、2023年11月14日、農研機構から発表された。年末から年明けにかけて全国で実施される土づくりで使われるプラウやハローといった作業機を、無人で、現場で自動交換できるようにする技術だ。

本稿では、「作業機自動交換技術」の意義と、技術の概要、今後の課題について、開発チームに話を聞いた。

まずは、2023年現在のロボット農機の自律運転+遠隔監視とはどのようなものなのかをおさらいしてみたい。

ロボット農機の研究は3つのレベルに分けて進められている。現在広く普及しているオートステアリングはレベル1。作業者はほぼ運転することなく、正確に作業してくれる。レベル2は、有人監視下で無人のロボット農機が行う。有人+無人での協調作業もこのレベル2に入る。現在市販されているのは、このレベル2までだ。

最難関のレベル3は、無人状態で完全自律運転ができるというもの。言い換えれば、ロボット農機の遠隔監視・遠隔操縦が実現する。研究者は現在のところは公道ではない農道等を通行する圃場間移動を見据えているが、将来的には離れた圃場でも遠隔作業を行えるように、公道の移動も視野に入れているに違いない。

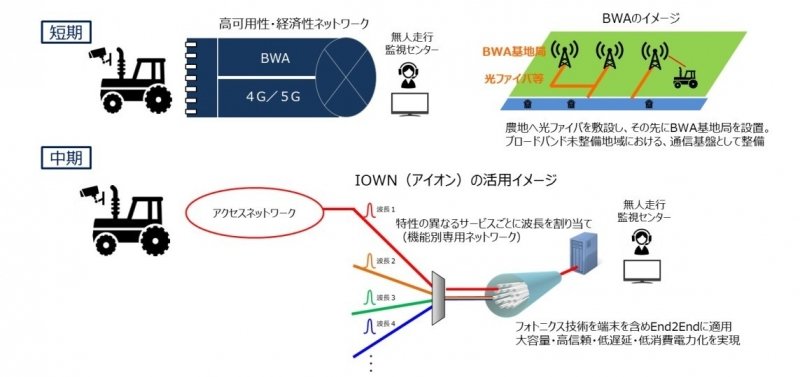

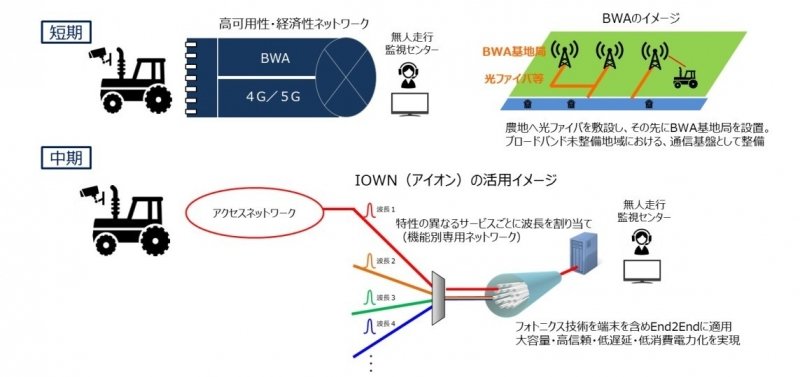

2019年から北海道大学・NTTグループ・岩見沢市が行った実証では、圃場から離れた場所にある監視室からオペレーターが複数台の自律走行トラクターを遠隔監視・遠隔操縦する技術を開発した(図1)。

この開発には後に農機メーカーも加わっており、今では監視室からの距離37kmと7kmという2つの圃場を監視する、という段階に入っている。

図1 北海道大学・NTTグループ・岩見沢市が行った実証

図1 北海道大学・NTTグループ・岩見沢市が行った実証

ここで言う遠隔監視とは、鉄道の監視室を想像するといい。ひとつひとつのトラクターは基本的には自動で作業する。だから遠隔監視は、アラートが発せられたときに対応する、というイメージだ。

遠隔操縦とは何かというと、例えば自律運転作業をさせるために最初に行う圃場登録のための外周作業や、作業機の着脱などを指す。

実証で挑戦しているのは監視室から数十km離れた複数圃場の遠隔営農である。だから作業機の着脱のためだけに現地に行くようでは話にならない。効率化、省人化を実現するには、こうした作業も遠隔で行う必要がある。

そこで求められているのが、今回農研機構が発表したロボットトラクターの作業機自動交換技術である。

ここからは、具体的に農作業の完全自動化のために、どのような技術が必要なのかを考えてみよう。

一般的なトラクターに備わっている作業機を接続する機構(クイックヒッチ、オートヒッチなどと呼ばれる)では、作業機のロック機構の解放と連結、電気系統や油圧系統の接続は人が手で行う必要がある。

しかし当然ながら、トラクターの作業機は人が持ち上げられるようなものではなく、単体でも数百kgはある。それを交換する作業自体も重労働だ。農作業中の事故の比率を見ても、作業機交換時の割合は高い。

今回農研機構が開発した技術では、それら一切を自動で行うことができる。開発を担当したのは、農研機構知能化農機研究領域 国際標準・土地利用型作業グループ 上級研究員のヌウェン ヴァン ナンさんと主任研究員の趙 元在さん。研究推進部 研究推進室 広報チーム長の藤岡 修さんが教えてくれた。

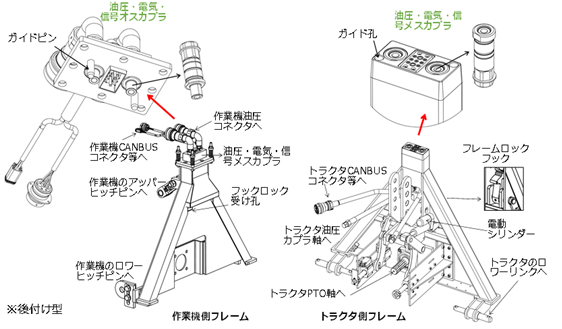

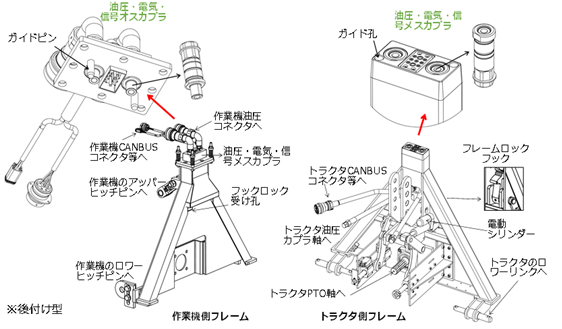

「開発した作業機自動着脱用ヒッチ機構(図2)は、トラクターと作業機に搭載された三角形のフレームで構成されます。このフレームはオスとメスの関係になっていて、これが組み合わされると自動的にPTO(動力出力軸)の位置も合致し、さらにカプラーに搭載された油圧・電気・信号の各系統も自動で嵌合される仕組みです。

図2 農研機構が開発した作業機自動着脱用ヒッチ機構

図2 農研機構が開発した作業機自動着脱用ヒッチ機構

作業機交換を自動化するには、トラクターと作業機の位置や方向を正確に合わせる必要があります。

ロボットトラクターの位置制御で一般的に用いられているRTK-GNSSのみでは、自動装着の成功率は70%が限界でした。そこで私達はトラクター側にRGBカメラを装着して、作業機側に取り付けた基準マーカーを検出することで、両者の相対位置を高精度に計測できるようにしました(図3)。

図3 作業機側に標準マーカーを、トラクター側にRGBカメラを搭載した

図3 作業機側に標準マーカーを、トラクター側にRGBカメラを搭載した

そのうえで作業機の近くまでトラクターを接近させる方法と、近接時にトラクターを極低速(0.1m/s)で移動させる方法を開発したことで、最終的には位置誤差±2cm、角度誤差±2°以内という高精度での位置合わせを実現しました。これにより一般的な条件下であれば、平坦なコンクリートや草地上で作業機の自動装着成功率100%を達成しました」

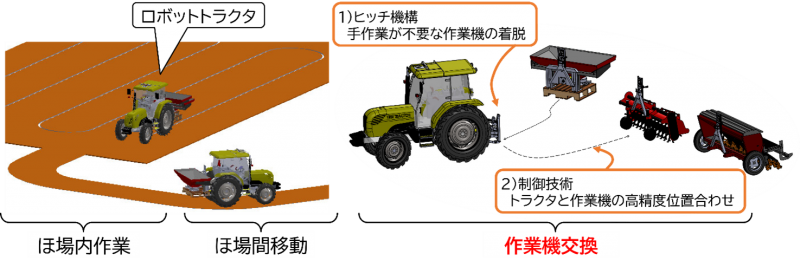

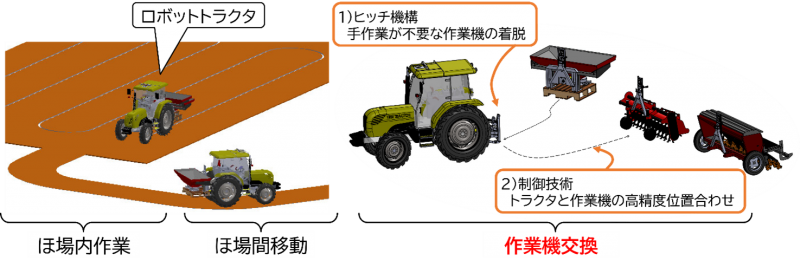

図4 農研機構が構想している圃場間移動を含めた作業機交換

図4 農研機構が構想している圃場間移動を含めた作業機交換

農研機構が見据えているのは、「圃場内作業→圃場間移動(作業機保管場所への移動)→作業機交換→圃場間移動→圃場内作業」という一連の工程を自動化できる「作業機自動交換システム」である(図4)。藤岡さんは続ける。

「作業機自動交換技術は、実はロボットトラクターだけでなく、一般のトラクターに搭載することでも、メリットを享受できます。トラクターと作業機の位置と角度を正確に合わせるのは簡単ではありませんし、トラクターと作業機の間という狭い空間で各部を連結させる必要があるため、危険を伴います。作業機自動交換技術の完成度を高めることで、誰でも簡単で安全な作業機交換を実現できるようになり、効率化・生産性向上と農作業事故低減への貢献が期待できます。

ロボットトラクターの遠隔監視による完全無人農作業が実現する日を待つのではなく、せっかく開発したこの研究成果をより早く社会実装できるように、開発技術の一部を利用して有人トラクター向けの作業機着脱アシスト機能付きガイダンス装置の開発も進めています。自動車のパーキングアシスト機能のような形で普及できないか、と考えているのです」と力を込めた。

自律運転ロボットトラクター+遠隔監視による完全無人農作業は、確かに今日明日に実現するものではないが、この作業機自動交換のような、細部の技術開発も含めて着実に開発が進められている。今後の展開に期待したい。

研究を進めたナンさん(右)と趙さん(左)

研究を進めたナンさん(右)と趙さん(左)

農研機構 (研究成果)ロボットトラクタの作業機自動交換技術を開発

https://www.naro.go.jp/publicity_report/press/laboratory/iam/160498.html

先駆けとなったのはクボタが2016年に発売したGPS田植機。これが市場ニーズを掘り起こすと各メーカーが追従して、今ではトラクターと田植機で無人自動運転が実現している(2024年春には無人自動運転コンバインがクボタから発売予定)。

一方で、市販機で実現できるのは、有人監視下での無人自動運転(または協調作業)であり、その先、自動運転+遠隔監視による完全無人農作業こそが大きな目標となっている。

この「自動運転ロボット農機+遠隔監視による完全無人農作業」実現に資する研究成果「ロボットトラクタの作業機自動交換技術を開発」が、2023年11月14日、農研機構から発表された。年末から年明けにかけて全国で実施される土づくりで使われるプラウやハローといった作業機を、無人で、現場で自動交換できるようにする技術だ。

本稿では、「作業機自動交換技術」の意義と、技術の概要、今後の課題について、開発チームに話を聞いた。

圃場での監視がいらない「ロボットトラクター」実現まであとわずか

まずは、2023年現在のロボット農機の自律運転+遠隔監視とはどのようなものなのかをおさらいしてみたい。

ロボット農機の研究は3つのレベルに分けて進められている。現在広く普及しているオートステアリングはレベル1。作業者はほぼ運転することなく、正確に作業してくれる。レベル2は、有人監視下で無人のロボット農機が行う。有人+無人での協調作業もこのレベル2に入る。現在市販されているのは、このレベル2までだ。

最難関のレベル3は、無人状態で完全自律運転ができるというもの。言い換えれば、ロボット農機の遠隔監視・遠隔操縦が実現する。研究者は現在のところは公道ではない農道等を通行する圃場間移動を見据えているが、将来的には離れた圃場でも遠隔作業を行えるように、公道の移動も視野に入れているに違いない。

2019年から北海道大学・NTTグループ・岩見沢市が行った実証では、圃場から離れた場所にある監視室からオペレーターが複数台の自律走行トラクターを遠隔監視・遠隔操縦する技術を開発した(図1)。

この開発には後に農機メーカーも加わっており、今では監視室からの距離37kmと7kmという2つの圃場を監視する、という段階に入っている。

図1 北海道大学・NTTグループ・岩見沢市が行った実証

図1 北海道大学・NTTグループ・岩見沢市が行った実証ここで言う遠隔監視とは、鉄道の監視室を想像するといい。ひとつひとつのトラクターは基本的には自動で作業する。だから遠隔監視は、アラートが発せられたときに対応する、というイメージだ。

遠隔操縦とは何かというと、例えば自律運転作業をさせるために最初に行う圃場登録のための外周作業や、作業機の着脱などを指す。

実証で挑戦しているのは監視室から数十km離れた複数圃場の遠隔営農である。だから作業機の着脱のためだけに現地に行くようでは話にならない。効率化、省人化を実現するには、こうした作業も遠隔で行う必要がある。

そこで求められているのが、今回農研機構が発表したロボットトラクターの作業機自動交換技術である。

農研機構が開発したロボットトラクターの作業機自動交換技術

ここからは、具体的に農作業の完全自動化のために、どのような技術が必要なのかを考えてみよう。

一般的なトラクターに備わっている作業機を接続する機構(クイックヒッチ、オートヒッチなどと呼ばれる)では、作業機のロック機構の解放と連結、電気系統や油圧系統の接続は人が手で行う必要がある。

しかし当然ながら、トラクターの作業機は人が持ち上げられるようなものではなく、単体でも数百kgはある。それを交換する作業自体も重労働だ。農作業中の事故の比率を見ても、作業機交換時の割合は高い。

今回農研機構が開発した技術では、それら一切を自動で行うことができる。開発を担当したのは、農研機構知能化農機研究領域 国際標準・土地利用型作業グループ 上級研究員のヌウェン ヴァン ナンさんと主任研究員の趙 元在さん。研究推進部 研究推進室 広報チーム長の藤岡 修さんが教えてくれた。

「開発した作業機自動着脱用ヒッチ機構(図2)は、トラクターと作業機に搭載された三角形のフレームで構成されます。このフレームはオスとメスの関係になっていて、これが組み合わされると自動的にPTO(動力出力軸)の位置も合致し、さらにカプラーに搭載された油圧・電気・信号の各系統も自動で嵌合される仕組みです。

図2 農研機構が開発した作業機自動着脱用ヒッチ機構

図2 農研機構が開発した作業機自動着脱用ヒッチ機構作業機交換を自動化するには、トラクターと作業機の位置や方向を正確に合わせる必要があります。

ロボットトラクターの位置制御で一般的に用いられているRTK-GNSSのみでは、自動装着の成功率は70%が限界でした。そこで私達はトラクター側にRGBカメラを装着して、作業機側に取り付けた基準マーカーを検出することで、両者の相対位置を高精度に計測できるようにしました(図3)。

図3 作業機側に標準マーカーを、トラクター側にRGBカメラを搭載した

図3 作業機側に標準マーカーを、トラクター側にRGBカメラを搭載したそのうえで作業機の近くまでトラクターを接近させる方法と、近接時にトラクターを極低速(0.1m/s)で移動させる方法を開発したことで、最終的には位置誤差±2cm、角度誤差±2°以内という高精度での位置合わせを実現しました。これにより一般的な条件下であれば、平坦なコンクリートや草地上で作業機の自動装着成功率100%を達成しました」

作業機交換中の重大事故の防止にも貢献

図4 農研機構が構想している圃場間移動を含めた作業機交換

図4 農研機構が構想している圃場間移動を含めた作業機交換農研機構が見据えているのは、「圃場内作業→圃場間移動(作業機保管場所への移動)→作業機交換→圃場間移動→圃場内作業」という一連の工程を自動化できる「作業機自動交換システム」である(図4)。藤岡さんは続ける。

「作業機自動交換技術は、実はロボットトラクターだけでなく、一般のトラクターに搭載することでも、メリットを享受できます。トラクターと作業機の位置と角度を正確に合わせるのは簡単ではありませんし、トラクターと作業機の間という狭い空間で各部を連結させる必要があるため、危険を伴います。作業機自動交換技術の完成度を高めることで、誰でも簡単で安全な作業機交換を実現できるようになり、効率化・生産性向上と農作業事故低減への貢献が期待できます。

ロボットトラクターの遠隔監視による完全無人農作業が実現する日を待つのではなく、せっかく開発したこの研究成果をより早く社会実装できるように、開発技術の一部を利用して有人トラクター向けの作業機着脱アシスト機能付きガイダンス装置の開発も進めています。自動車のパーキングアシスト機能のような形で普及できないか、と考えているのです」と力を込めた。

自律運転ロボットトラクター+遠隔監視による完全無人農作業は、確かに今日明日に実現するものではないが、この作業機自動交換のような、細部の技術開発も含めて着実に開発が進められている。今後の展開に期待したい。

研究を進めたナンさん(右)と趙さん(左)

研究を進めたナンさん(右)と趙さん(左)農研機構 (研究成果)ロボットトラクタの作業機自動交換技術を開発

https://www.naro.go.jp/publicity_report/press/laboratory/iam/160498.html

SHARE